La definizione della vita residua degli apparecchi a pressione è un cardine delle verifiche istituzionali di integrità di cui all’art. 12 del D.M. 329/04. Essa è comunemente valutata

attraverso metodologie tipo Fitness-For-Service a valle dei Controlli-Non-Distruttivi e assume un carattere di grande rilevanza in regime di fatica oligociclica. Quando infatti il numero massimo di cicli a fatica stabilito dal Fabbricante dell’attrezzatura si esaurisce, e non è conveniente sostituirla anche per l’assenza di danneggiamento evidente, è possibile estenderne l’utilizzo sicuro adottando approcci FFS avanzati.

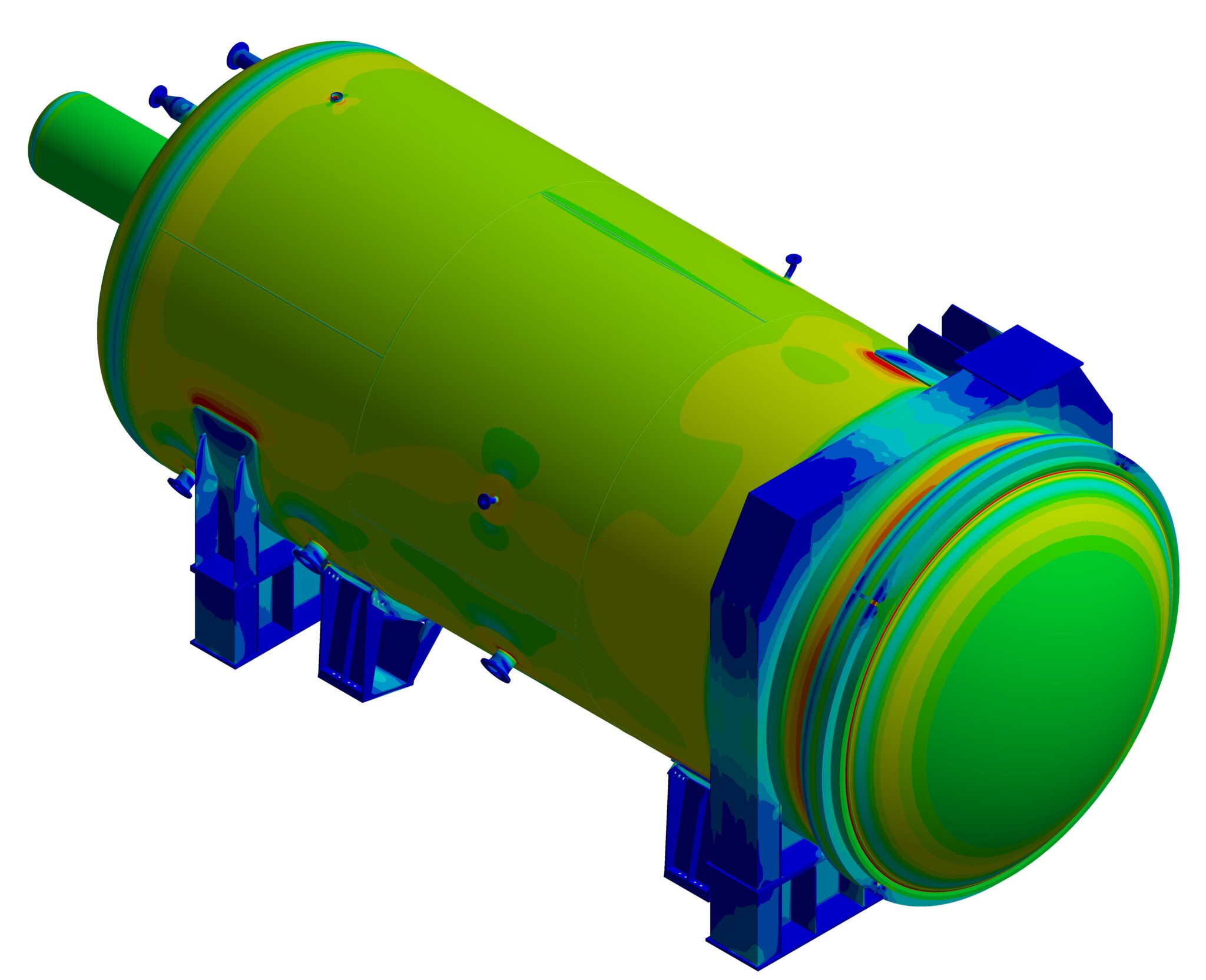

Nel corso del 2020 Studio Scano ha condotto la verifica decennale di integrità per una grande autoclave per vetro laminato (V = 163000 l, PS = 15.0 barg, TS = -10/+150 °C) che aveva quasi raggiunto il limite dei cicli a fatica di progetto (18000/20000).

I CND eseguiti sull’attrezzatura (VT/UTS/UT/PT/MT), finalizzati alla quantificazione del danneggiamento per perdita di metallo generalizzata/localizzata (corrosione) e difetti nel materiale (cricche da fatica), hanno restituito un quadro di esigua perdita di spessore e di assenza di danno da fatica, anche sulle saldature maggiormente sollecitate di collegamento tra il mantello e il boccaporto principale.

Il problema principale per l’Utilizzatore, qualora l’apparecchio in pressione abbia esaurito la vita di progetto ma non manifesti un danneggiamento evidente, è di sviluppare una solida base di calcolo sulla quale basare un’estensione della vita utile in sede di verifica decennale.

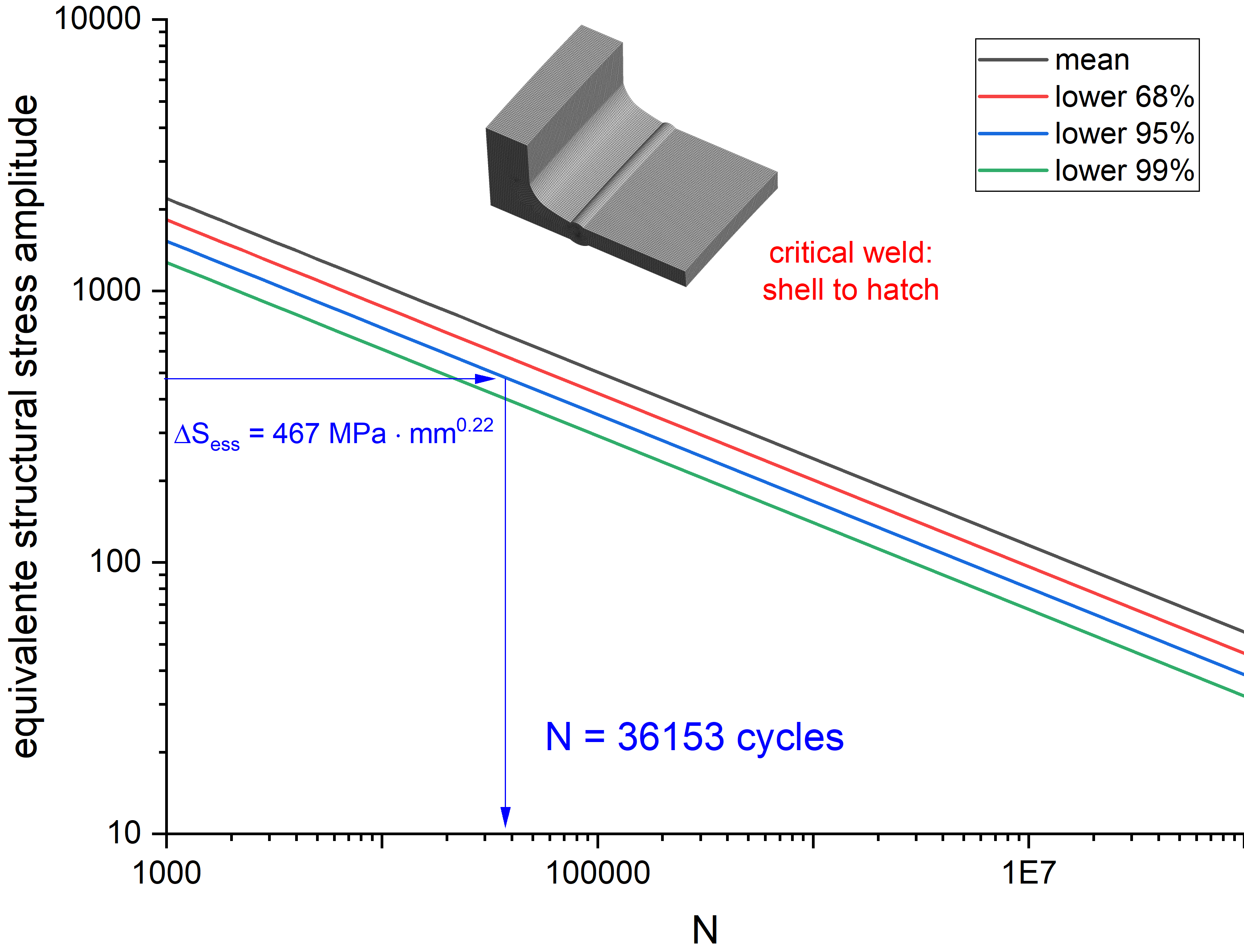

Il codice API 579-1 permette, tramite analisi Level 3 coadiuvata da analisi FE avanzata, di rivalutare la vita a fatica di membrature in pressione, spingendo il suo limite oltre a quanto previsto, su base conservativa, in sede di progetto. Nel caso specifico, l’autoclave era stata calcolata in accordo al codice EN 13445-3, valutando la fatica secondo il metodo semplificato della Sec. 17. Tale approccio, seppur di semplice applicazione, comporta necessariamente una sottostima della vita a fatica degli apparecchi, appropriata in sede di design ma non in sede di verifica in esercizio.

Studio Scano ha una esperienza decennale nell’applicazione dei metodi di calcoli avanzati (Level 3) dell’API 579-1. Per il caso in esame, è stato scelto il seguente approccio:

- Calcolo statico in accordo all’Annex 2D con analisi elastica lineare del modello corroso e classificazione delle tensioni.

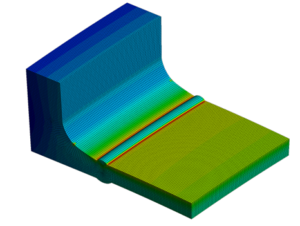

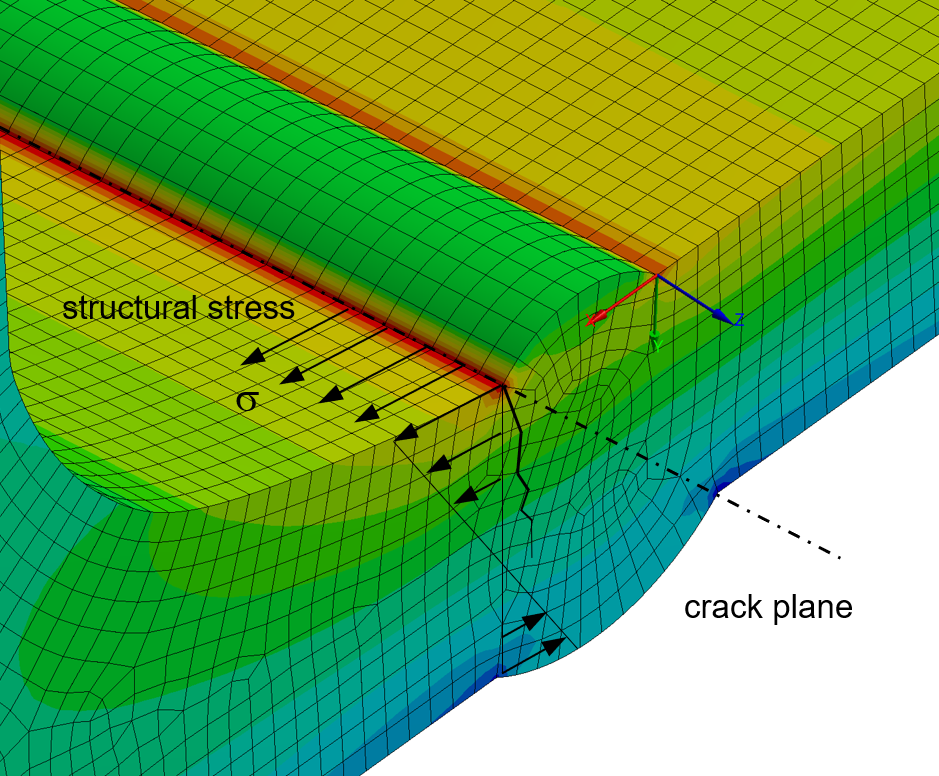

- Calcolo a fatica in accordo alla Part 14 (Method C) basato sullo structural-stress al piede di saldatura.

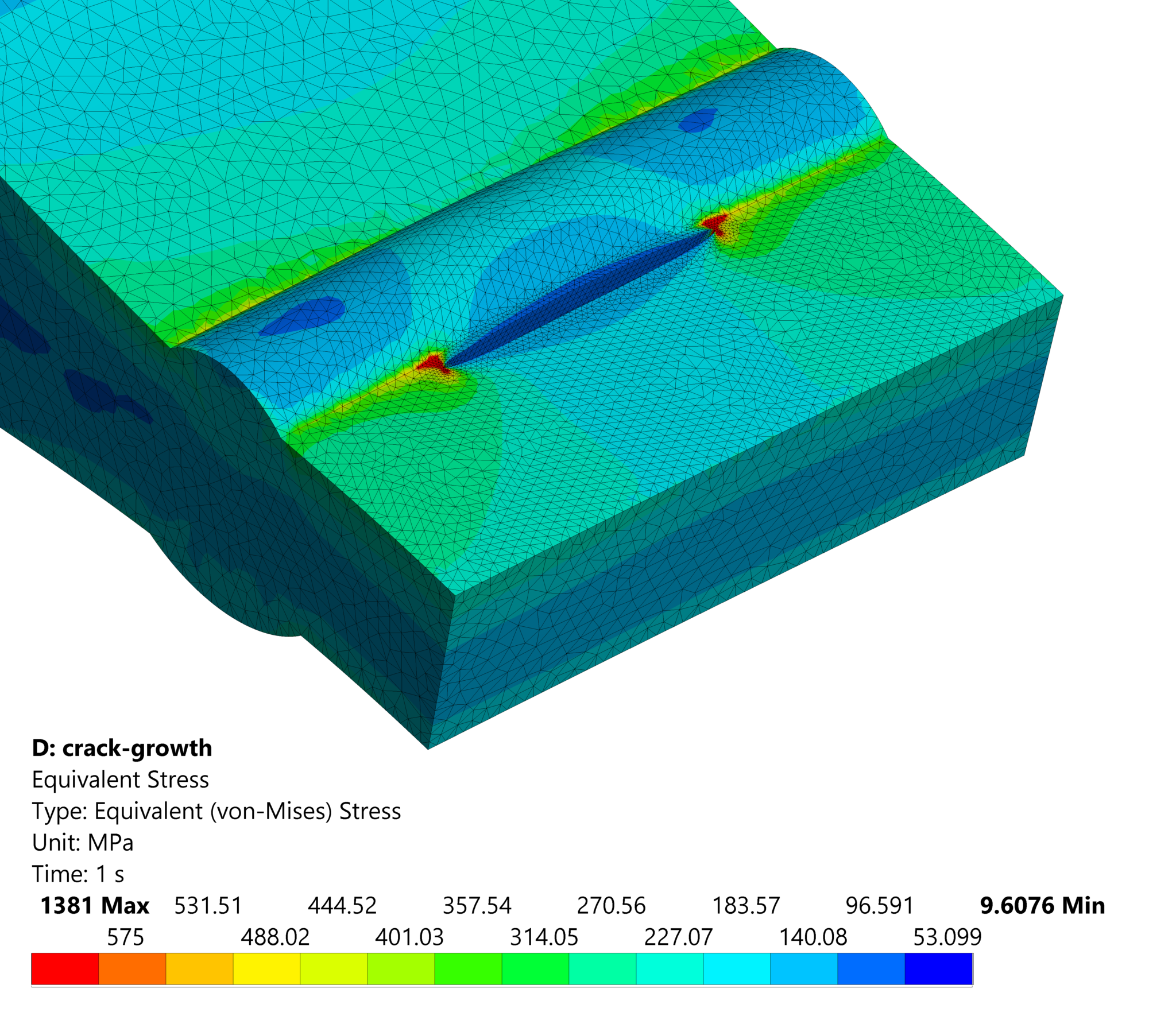

- Calcolo a fatica in accordo alla Part 9 basato sulla meccanica della frattura e sulla crescita di un difetto sub-rilevabile nella saldatura maggiormente sollecitata (fatigue crack-growth).

Il problema principale per l'Utilizzatore, qualora l'apparecchio in pressione abbia esaurito la vita di progetto ma non manifesti un danneggiamento evidente, è di sviluppare una solida base di calcolo sulla quale basare un'estensione della vita utile in sede di verifica decennale.

Studio ScanoL’analisi è stata articolata su un modello FE globale dell’autoclave e su una serie di sub-model di dettaglio delle membrature maggiormente sollecitate. Il danno da perdita di metallo generalizzata, a partire dai CND, è stato mappato direttamente sul modello FE, includendo il sovraspessore da corrosione futura (FCA) definito in base al tasso di corrosione determinato dai controlli.

Il calcolo a fatica è stato basato, in prima istanza, sull’utilizzo delle curve S/N dell’API 579-1 e sullo structural-stress al piede della saldatura maggiormente sollecitata (shell-boccaporto). Questo ha permesso di quasi raddoppiare la vita a fatica, consentendo di ampliare la finestra di esercizio sicuro fino alla successiva verifica decennale.

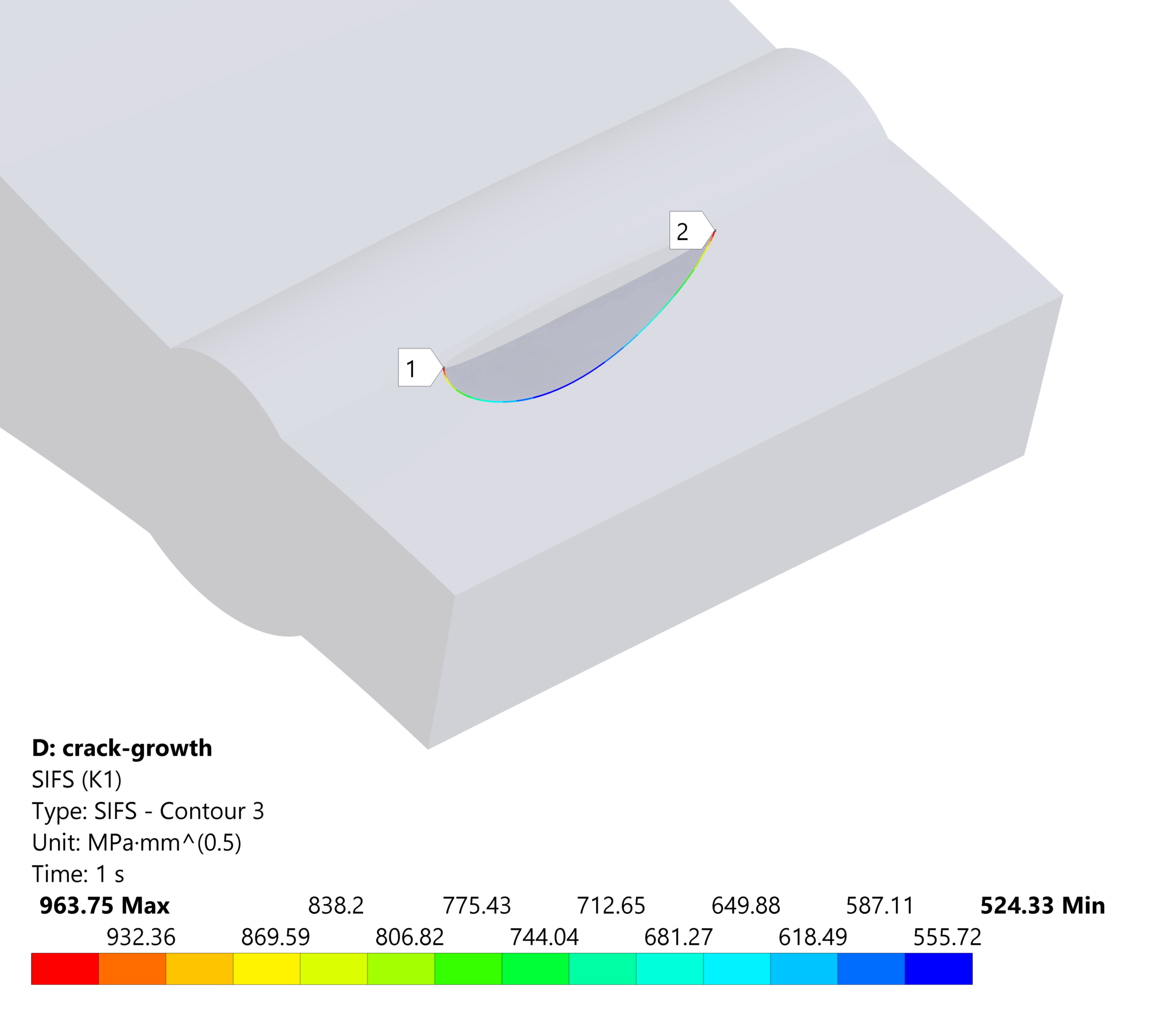

Una ulteriore analisi, basata sulla meccanica della frattura e la crescita sub-critica di un ipotetico difetto non rilevabile ai CND, ha permesso inoltre di stimare la dimensione di tale cricca a 10 anni dalla data del controllo, confermando la stabilità della stessa.

Il calcolo, attraverso un modello FE “criccato” e un’analisi tipo crack-growth basata sulla legge di Paris, è stato condotto in accordo all’Annex 9G dell’API 579-1. Tale approccio ha inoltre il grande pregio di essere impiegabile anche quando l’attrezzatura ha terminato il numero di cicli a fatica calcolato con metodi classici, sia in presenza che in assenza di difetti rilevati tramite CND. Sarà infatti il metodo di scelta per la prossima analisi di integrità dell’autoclave, allo scadere della nuova vita residua stabilita in sede di riqualificazione.

Questo case-study è stato presentato al convegno INAIL SAFAP 2021. La memoria è disponibile presso il sito istituzionale dell’evento.